Ingolstadt/Neckarsulm. Audi skaliert den Einsatz von Künstlicher Intelligenz (KI) in seiner Fertigung und Logistik. Das Unternehmen integriert kontinuierlich neue KI-Tools, um Effizienz, Qualitätsstandards und Kosteneffizienz zu steigern.

Produktionsvorstand Gerd Walker betont: „KI ist der Gamechanger unserer Industrie: Durch ihren gezielten Einsatz schaffen wir eine Produktionsumgebung, die nicht nur effizienter und kostengünstiger ist, sondern auch höchste Qualitätsstandards erfüllt und den Menschen bestmöglich unterstützt.“ Aktuell sind bei Audi in der Fertigung über 100 KI-Ansätze in verschiedenen Reifegraden vorhanden, die sukzessive in die Serienproduktion integriert und skaliert werden. Der Fokus liegt dabei vor allem auf KI-gestützter Qualitätsüberwachung und generativer KI.

Die Fertigung bei Audi generiert die größte Datenmenge im Unternehmen, mit bereits mehreren hundert Petabyte an Daten und Tausenden von Gigabyte an neuen Daten täglich. Gerd Walker sieht hierin ein enormes Potenzial: „Künstliche Intelligenz macht es uns möglich, unseren enormen Datenschatz in der Fertigung umfassender zu nutzen und beschleunigt den Weg unserer 360factory hin zu einer datengetriebenen Fabrik.“ Die 360factory ist Audis Produktionsstrategie für eine vollständig vernetzte, innovative und nachhaltige Fertigung.

Ein Beispiel für den Einsatz generativer KI ist das Projekt „Tender Toucan“. Dieses KI-Tool analysiert Angebote im Rahmen von Ausschreibungen, erstellt eine Liste mit Anforderungen basierend auf einem Lastenheft, sucht passende Abschnitte aus den Angeboten und bewertet deren Erfüllungsgrad. Dies spart Mitarbeitenden bis zu 30 Prozent ihrer Zeit. „Tender Toucan“ startet im Sommer in der Fertigungsplanung für Antriebe und Hochvoltbatterien in Serie, ein weiterer Roll-out bei Audi und im Volkswagen-Konzern ist geplant.

Im Bereich der Qualitätssteigerung kommen KI-gestützte Anwendungen wie „IRIS“ und „WSD“ zum Einsatz. „IRIS“, eine bildverarbeitende KI-Anwendung, prüft in den Werken Ingolstadt und Neckarsulm mittels Kameras die korrekte Anbringung von Labels mit technischen Daten am Fahrzeug. Dies spart rund eine Minute Fertigungszeit pro Fahrzeug.

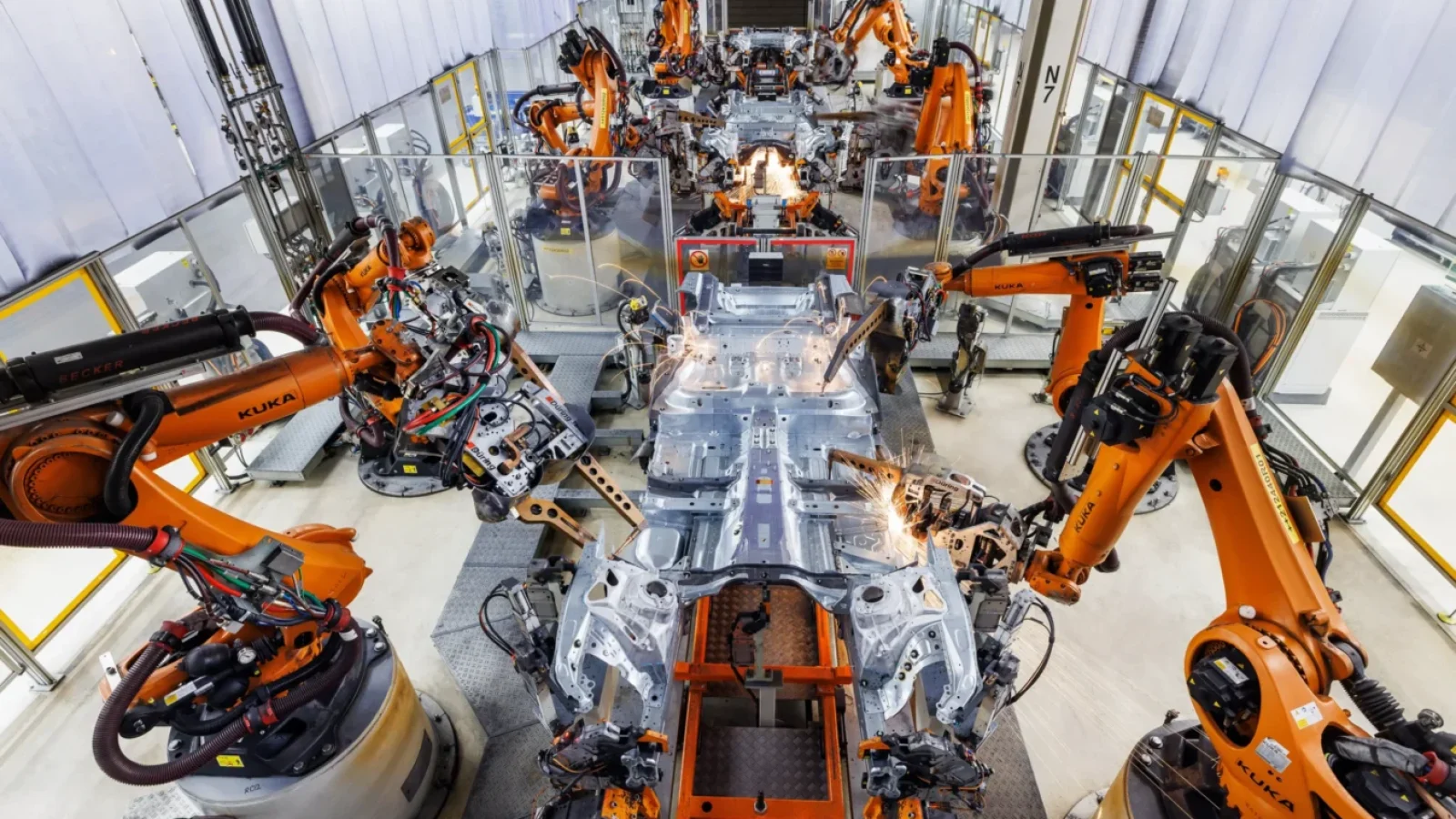

In Zusammenarbeit mit Siemens hat Audi zudem die „Weld Splatter Detection“ (WSD) im Karosseriebau in Neckarsulm in Serie gebracht. Diese KI-Anwendung erkennt mögliche Schweißspritzer am Unterboden der Karosserien, die zu Kabelbrüchen führen könnten. Ab Sommer 2025 soll ein Roboterarm die automatische Entfernung der Schweißspritzer übernehmen, was nicht nur Zeit spart, sondern auch Arbeitsschutz und Ergonomie für die Mitarbeitenden verbessert.

Audi hat sich ein starkes KI-Experten-Netzwerk aufgebaut und kooperiert eng mit dem IPAI (Innovation Park Artificial Intelligence) in Heilbronn, das Europas größtes Netzwerk für KI werden soll. Audi wird dort mit einem eigenen Büro vertreten sein und ist Teil des KI-Think Tanks. Die Audi Böllinger Höfe, als Standort für Kleinserienfertigungen, dienen im Rahmen der AI25 (Automotive Initiative 2025) als Reallabor für digitale Produktionstechnologien.